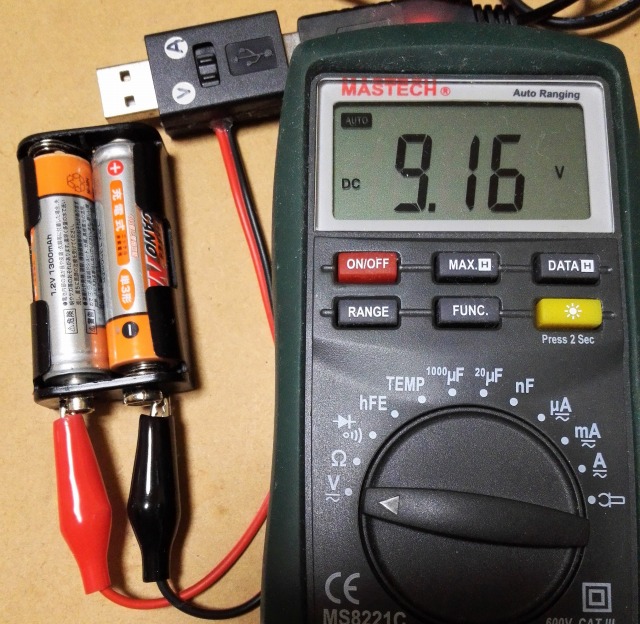

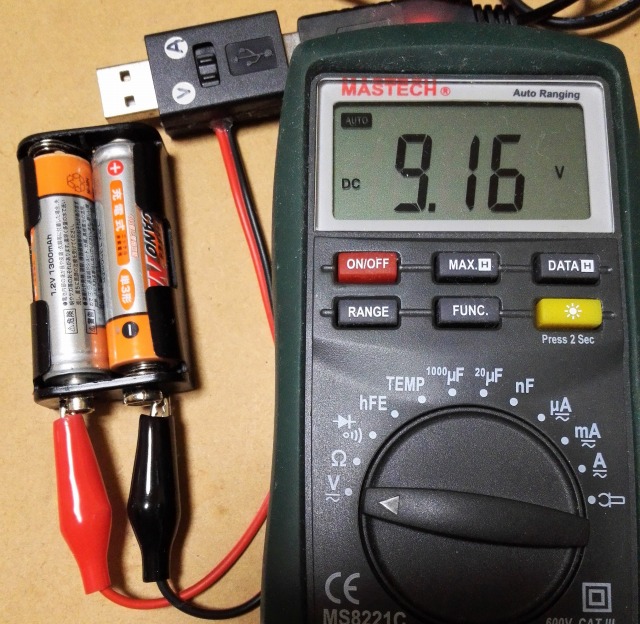

aitendoの昇圧機能内蔵変換ケーブル

aitendoの昇圧機能内蔵変換ケーブル・・・結局購入してしまった

出力側のコネクタ仕様は2.1mm/5.5mmのDC電源プラグとなっているが2.5mmでも入るようになっている

今回は出力電圧9Vをチョイス,入力5Vとあったが2.4Vでも9V出力できた

更に2.4V~5V前後でも9V出力可能であることを確認した

日々の生活を好き勝手につづったブログ(My blog is written by inoshita.jp)

カテゴリー「電子工作」の検索結果は以下のとおりです。

aitendoの昇圧機能内蔵変換ケーブル・・・結局購入してしまった

出力側のコネクタ仕様は2.1mm/5.5mmのDC電源プラグとなっているが2.5mmでも入るようになっている

今回は出力電圧9Vをチョイス,入力5Vとあったが2.4Vでも9V出力できた

更に2.4V~5V前後でも9V出力可能であることを確認した

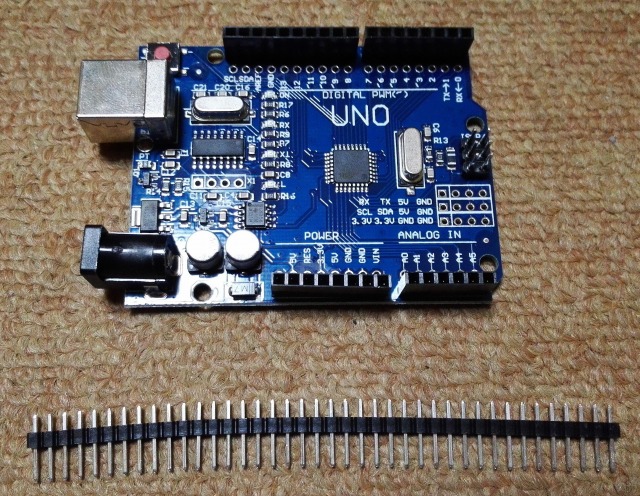

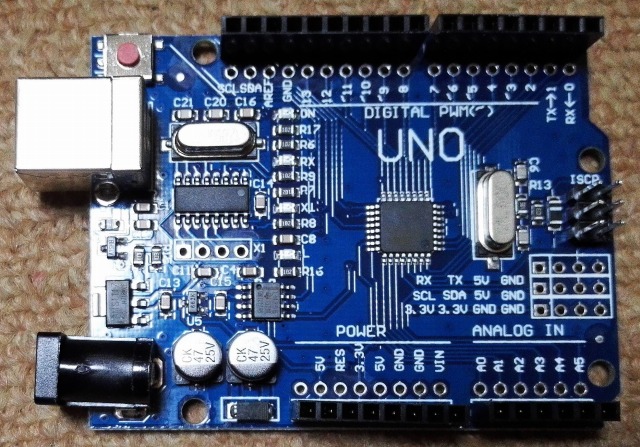

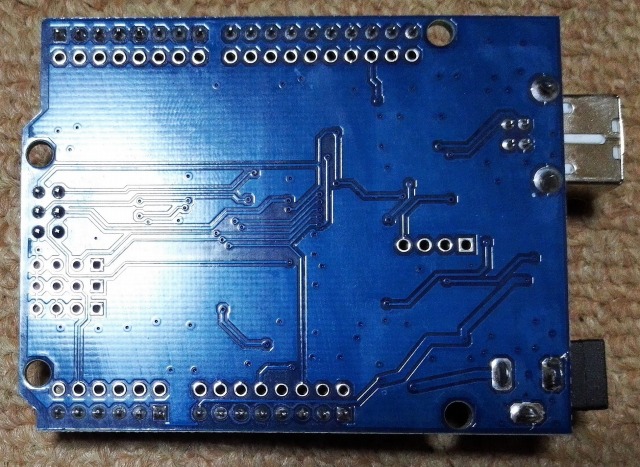

Amazonで「UNO R3開発ボード」(Arduinoと互換)を購入(なんと¥458)

他にも同時にAmazonへ注文しているが今回の中華発送はこれだけ

10日発送の20日予定から2日遅れで到着(AIR MAILって書いているけど・・・時間かかるのね)

USBケーブルとPIN,さらにおまけでUSB直差しのLEDライトが付いていた

多少パーツが曲がって付けられているが外観には問題なさそう

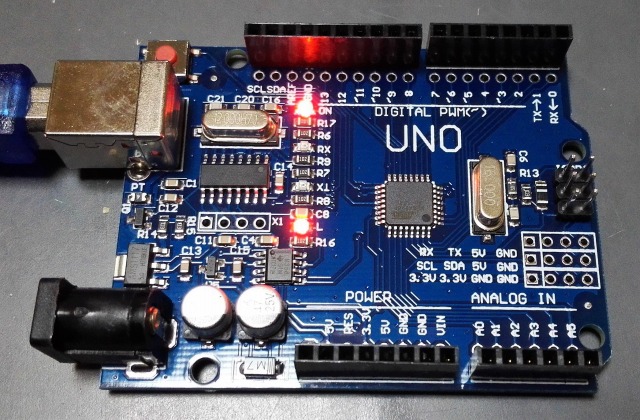

「UNO」と刻印されているけどまさにパチ物・・・ここでブートローダーは大丈夫か?って心配になってきた

電源を入れたらLEDがチカチカ,動作確認のためかLチカが書込みされていた(これなら安心できる)

本ボードは固定で使用したい(例えば以下のattiny13a)シールド用のため購入した

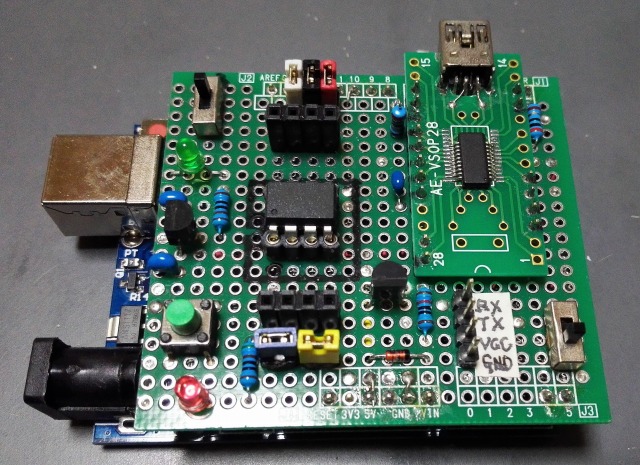

デサルフェータ―調整用にブレッドボード展開したLCDとロータリーエンコーダを実験で良く使いそうなのでシールド化したのを使用して本ボードのスケッチ書き込みと動作確認してみた

今回は2セット購入で2台とも問題なしだった

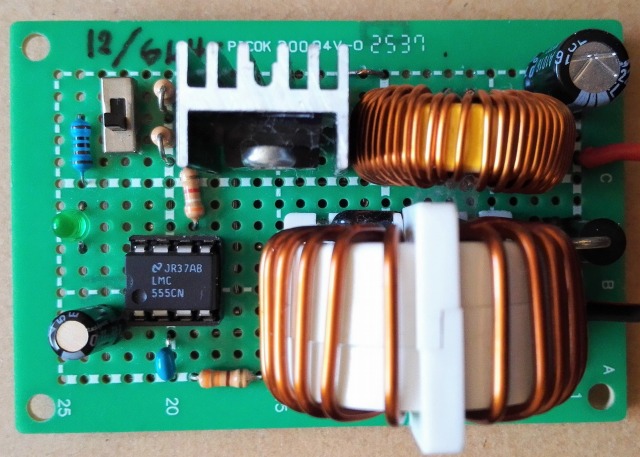

自動車とUPSやポータブルバッテリ用にデサルフェータ―を新規に考えてみようと思いデサルフェータ―3号機を検討

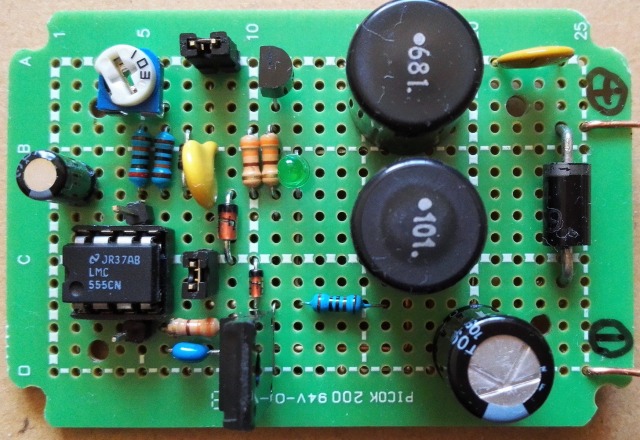

まずはこれまで作製したデサルフェータ―について検証してみた

元記事に近い形の回路でPチャネルのFETを用いて作製してある

設計では12kHz動作であるがコイルやダイオード類の発熱がもの凄いため6kHz動作にした(切り替えで12kHzも残してある)

6kHz時の波形(上:パルス発生部,下:バッテリー接続部)

FETのON-OFF間隔となるパルス幅は約7μs,ピーク電圧は約40Vである

掃引時間を高速に変えるとリンギングが見え,パルス発生部も出力に影響してなのかFETをONした部分(0Vになったところ)から電圧が上がっている

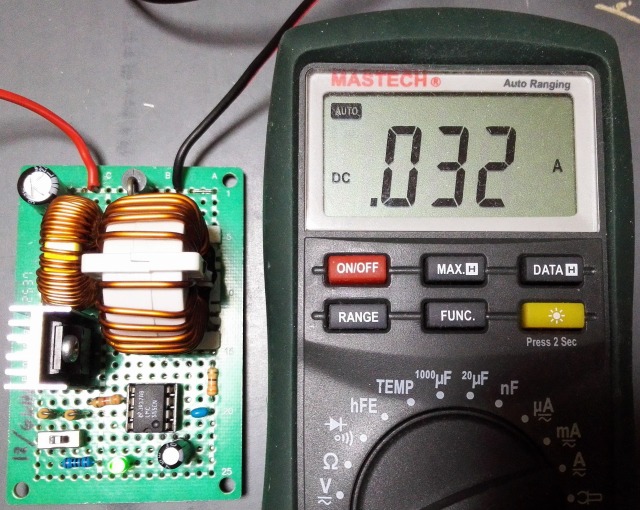

消費電流(6kHz時)は32mAで低消費

参考までに12kHz時の波形(上:パルス発生部,下:バッテリー接続部)は6kHzの倍になる

若干6kHz時より波形の上下が増えて派手になっている感じはする

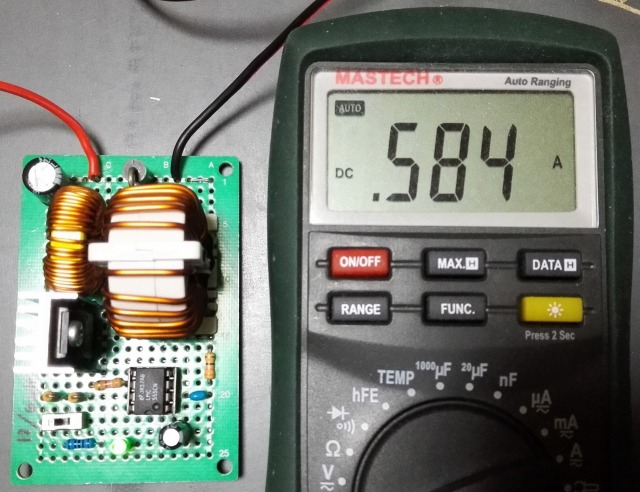

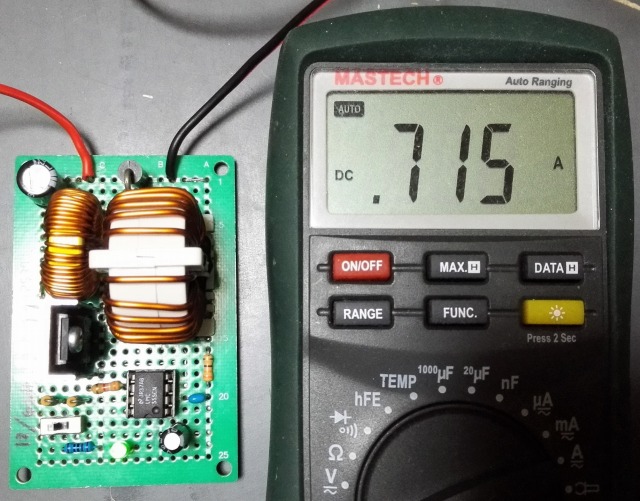

消費電流はクロックが倍になっただけで10倍以上となり,パーツの発熱のせいかしばらくすると700mAを超えた

555を正論理出力にしてNチャネルのFETを用いた

パルス幅の調整に半固定を付けた

万が一のバッテリー上がりを避けるためエンジン始動中のみ動作させるようにしている(短絡ピンで常時動作も可能)

波形(上:パルス発生部,下:バッテリー接続部)

FETのON-OFF間隔となるパルス幅は約5μs,ピーク電圧は約40Vである(後に判明したがオシロを購入した時に計測した2号機デサルのデータは電圧/DIVの倍率が間違っていたため正確ではない)

右は掃引時間を高速に変えてリンギングの状態を観ると,パルスの立ち上がり途中でリンギングが発生しているのが判る

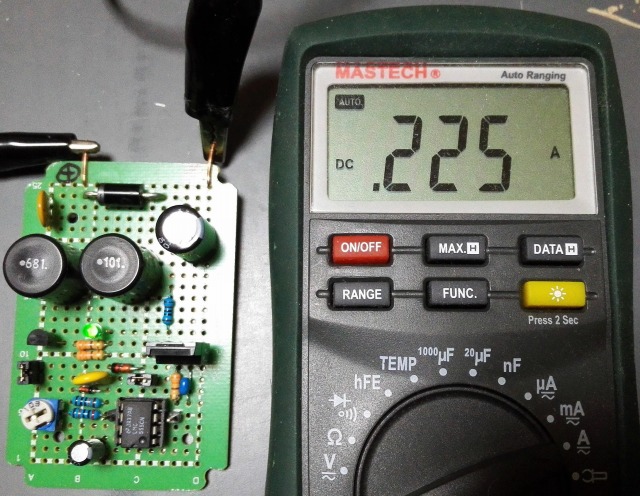

消費電流は225mAで多いと考える

1,2号機ともにクロック毎に同じ出力電圧ではなくバラツキがあるのが判る

出力パルスは2号機のほうが多く良さそうにみえる

低消費電力にするためには効率良いパルスの発生を行いたい

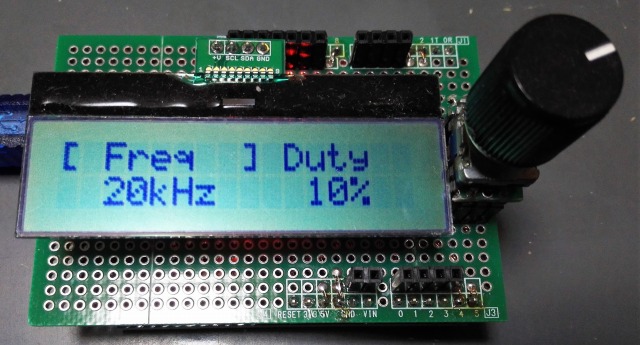

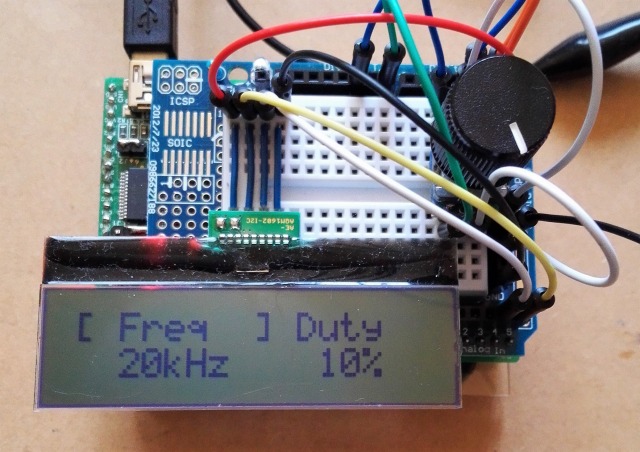

そこでパルス調整できる装置をArduinoで作製し調整中

スケッチ

//PWM出力で周波数・デューティ比をダイナミックに変更

//

#include <avr/io.h>

#include "rotary.h"

#include "Wire.h"

#include "AQMI2CLCD.h"

#define PWMPin 10

#define BTNPin 8

#define SELFreq 0

#define SELDuty 1

Rotary r = Rotary(2, 3);

AQMI2CLCD lcd;

unsigned int freq = 20000; //周波数

int duty = 10; //指定したいデューティ比

int select = 0; //変更値選択(0:周波数,1:デューティ比)

boolean forced = false;

ISR(PCINT0_vect) {

if(digitalRead(BTNPin) == HIGH) {

select = (select == SELFreq)? SELDuty: SELFreq;

forced = true;

}

}

ISR(PCINT2_vect) {

unsigned char result = r.process();

if(result) {

if(select == SELFreq) {

freq += (result == DIR_CW)? 1000: (-1000);

if(freq < 1000) freq = 1000;

if(freq > 50000) freq = 50000;

} else {

duty += (result == DIR_CW)? 1: (-1);

if(duty < 0) duty = 0;

if(duty > 100) duty = 100;

}

forced = true;

}

}

void setpwm() {

// TOP値指定(周波数設定となる)

OCR1A = (unsigned short)(1000000 / freq);

// Duty比指定 : 1000000 / freq * duty / 100;

long val = (long)10000 * duty / freq;

OCR1B = (unsigned short)val;

}

void setup() {

//LCD初期化

lcd.setup();

//pin設定

pinMode(PWMPin, OUTPUT);

pinMode(BTNPin, INPUT_PULLUP);

//調整用ロータリーエンコーダ割込み設定

PCICR |= (1<<PCIE2) | (1<<PCIE0);

PCMSK0 |= (1<<PCINT0);

PCMSK2 |= (1<<PCINT18) | (1<<PCINT19);

// モード指定

TCCR1A = 0b00100001;

TCCR1B = 0b00010010;

forced = true;

}

void loop() {

char str[20];

for(;;) {

if(forced) {

forced = false;

//1行目

lcd.setLocate(0, 0);

if(select == SELFreq) {

lcd.putString((char *)"[ Freq ] Duty ");

} else {

lcd.putString((char *)" Freq [ Duty ]");

}

//2行目

sprintf(str, " %2dkHz %2d%% \0", freq/1000, duty);

lcd.setLocate(0, 1);

lcd.putString(str);

setpwm();

}

noInterrupts();

delay(100);

interrupts();

}

}

PWM操作の覚書

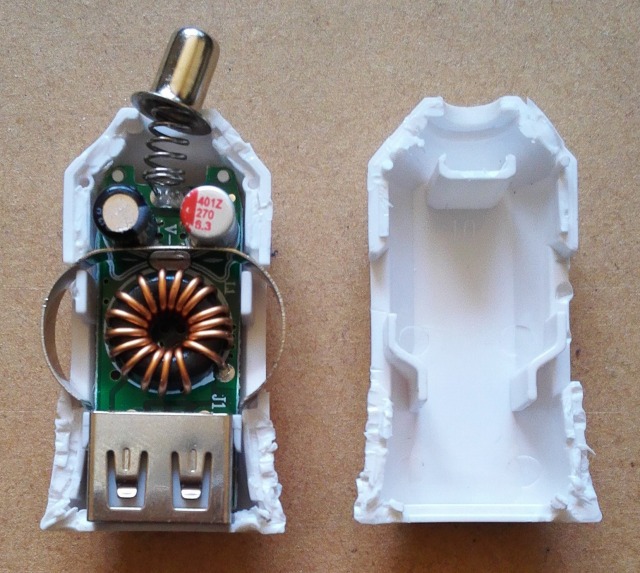

昨年ダイソーで購入していた急速充電対応の自動車バッテリー用USB充電器

その時に持っていた急速充電用の太いUSBケーブルが白だったのと500mAオーバーでの充電の仕組みを理解してなかったため白色を購入したが,これはiPad/iPhone用でAndroid端末では無意味であることを知り後に黒色のAndroid版を購入する

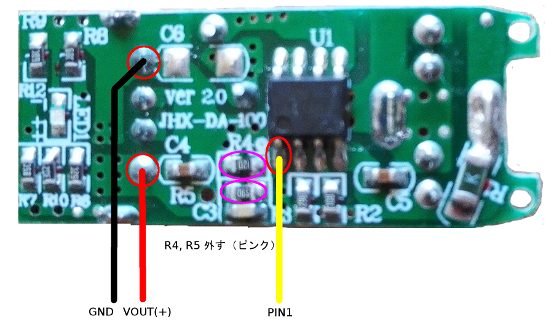

今回は余ったUSB充電器をDCDCに使って可変電源を作製することにした(本商品をこばさんがレビューされており参考にさせていただいた)

まずは分解,無理やり開くことになるので元には戻らない

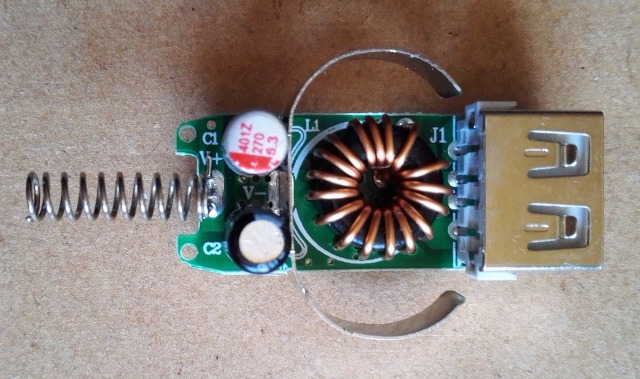

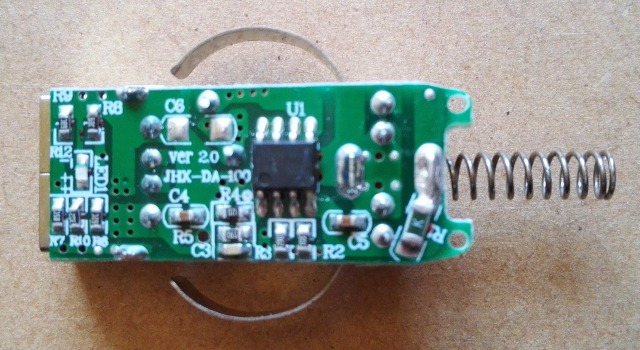

基板の表と裏

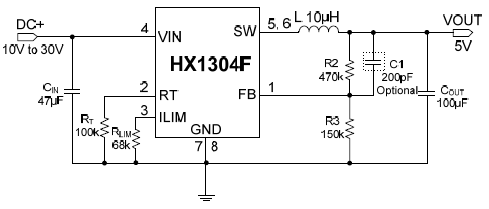

使用しているチップHX1304Fの基本回路図(仕様書から抜粋)

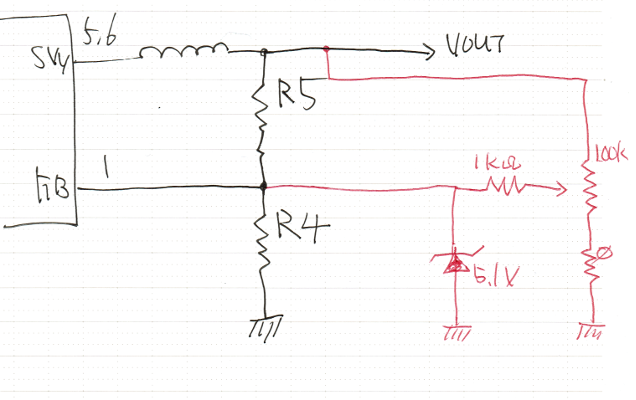

電圧を可変にするためには,R4とR5(基本回路図ではR2とR3)を外し以下の赤で記載したパーツを追加する

可変抵抗は500kΩ位が適切のようだが手持ちが100kΩしかなかった(良くできたら後で交換)

可変抵抗のGND側は0Ωで直結にする(電圧可変は基準電圧~入力電圧となるはず)

実態配線では以下のように3本のラインを取り出した

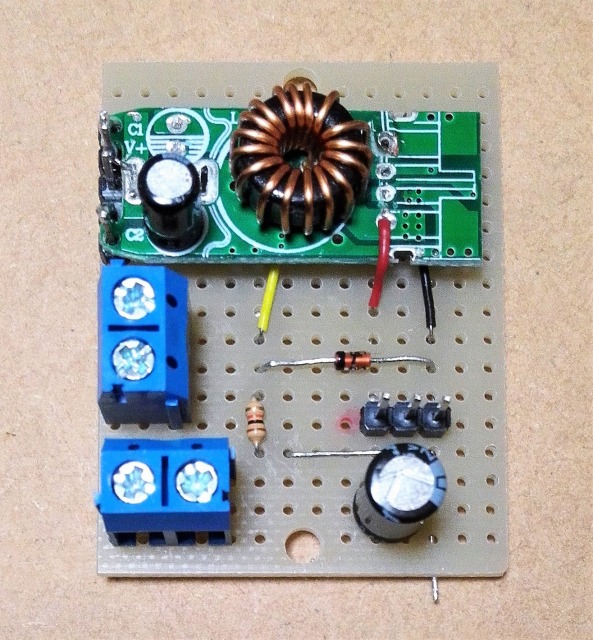

そして付加配線を楽にするためのと追加パーツがあるのでユニバーサル基板をベースに載せた

出力側のコンデンサの耐圧が6.3Vだったので取り外して100μF35Vのケミコンをユニバーサル基板上で追加

注)まだターミナルは結線していない

ここで動作確認する

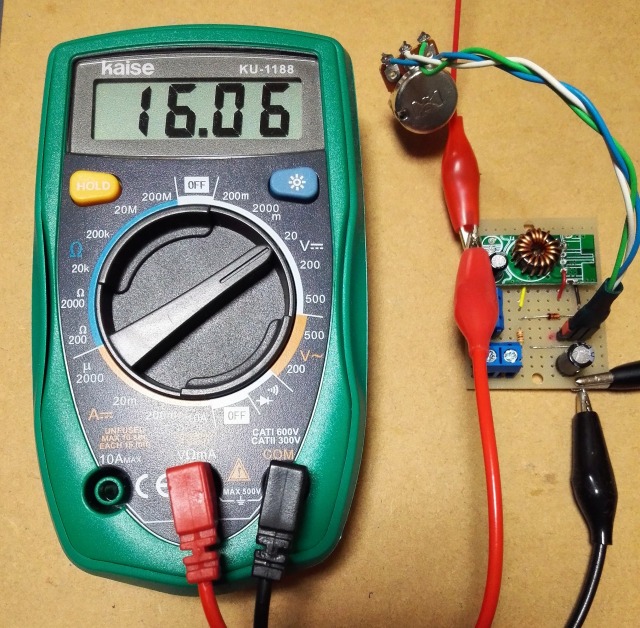

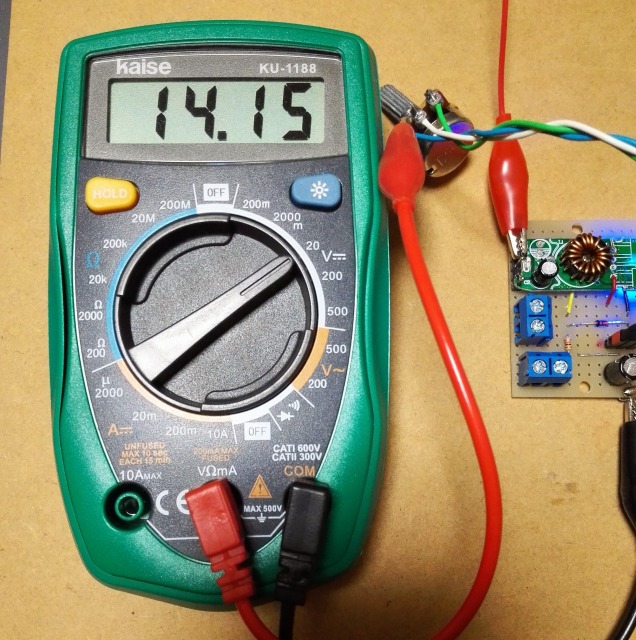

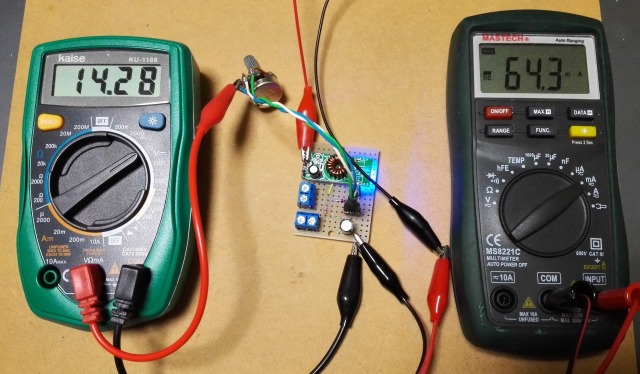

適当なACアダプタを使用,入力電圧は約16V(無負荷)

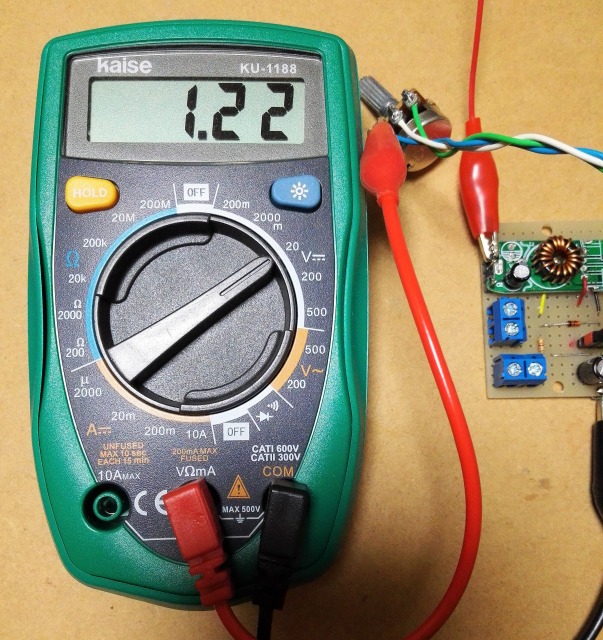

可変抵抗を操作して最低電圧から最高電圧へ(1.22~14.15V)

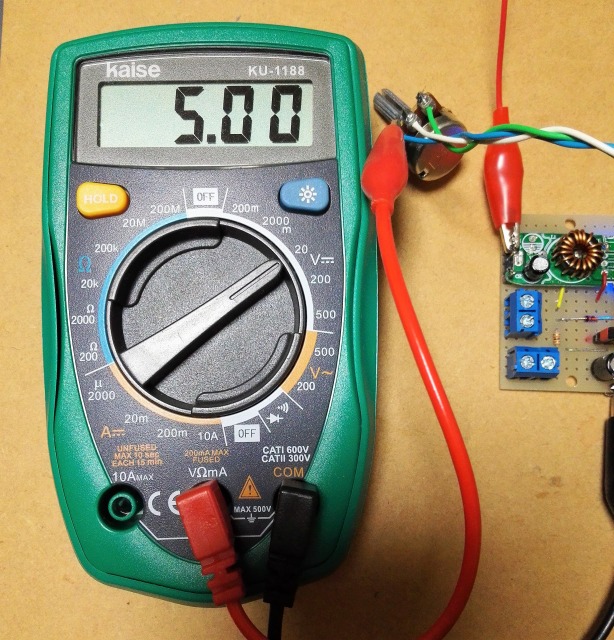

電圧の可変を確認していると電圧のふらつきがあり試しに5Vに合わせてみるとふらつきが無くなった

5Vにパーツの値が調整されているのかもしれない

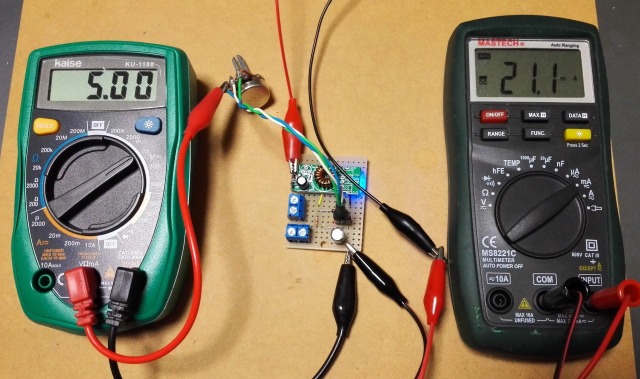

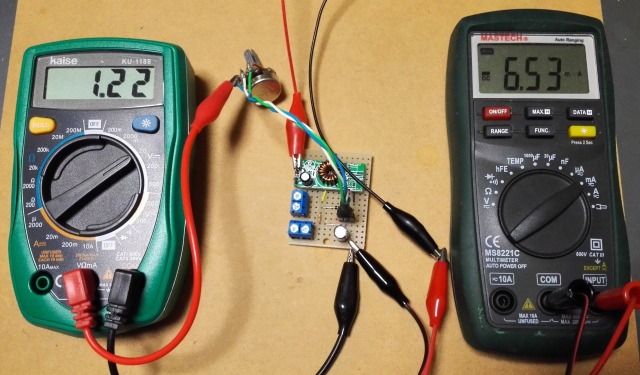

DCDC部の消費電流も確認

5V時(21.1mA)

最小電圧時(6.53mA)

最大電圧時(64.3mA)

100kΩでは少し消費が多いようだ

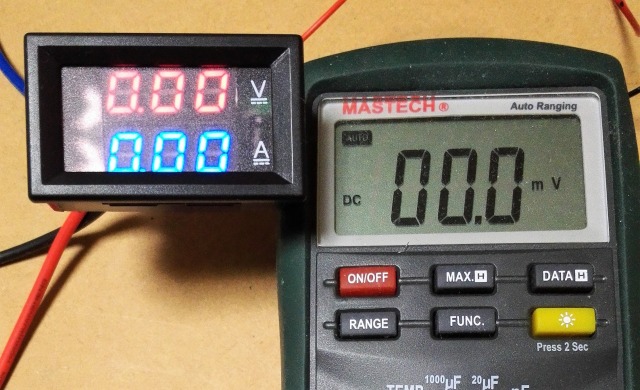

購入してあった中華バルク版の電圧・電流計を使うことにした

無電圧時は0Vで問題なし

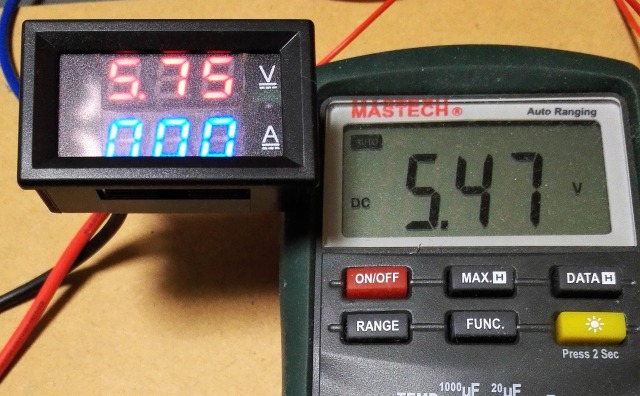

とりあえず電圧のみ,ずれがあるので調整する

必要なパーツの結線を行い,後はケース入れ

ケースが完成したら下記に追加予定